TechCirlcePolymers – Technologietransfer zur nachhaltigen Kreislaufwirtschaft von Polymer- und Biopolymerwerkstoffen

Das Ziel des Technologietransferprojekts “TechCirclePolymers” ist die Verbesserung der Kreislaufwirtschaft von Polymer- und Biopolymerwerkstoffen, um so einen Beitrag an den im European Green Deal gesteckten Umwelt- und Klimazielen zu leisten. Dabei geht es maßgeblich um die Reduktion der Treibhausgase, sowie eine Entkopplung der Abhängigkeit von fossilen Rohstoffen. Dies soll durch den Einsatz natürlicher Ressourcen zur Herstellung und Eigenschaftsoptimierung der Kunststoffe, sowie die Ermöglichung bzw. Steigerung des Recyclings erreicht werden. Ebenso ist eine Reduzierung der Abfallmenge/-entsorgung ein weiterer Ansatzpunkt.

Dieses Jahr starten wir in unser letztes Projektjahr.

Ab Februar bearbeiten wir unser neues Teilprojekt „GreenFiberComp“ in Zusammenarbeit mit den Projektpartnern WIKUTEC GmbH und Willi Geyer GmbH.

Projektschwerpunkte

Das Ziel des Projekts ist die Verbesserung der Kreislaufwirtschaft von Bio:Polymerwerkstoffen um einen Beitrag zu den Umwelt- und Klimazielen im European Green Deal zu leisten.

Unsere verschiedenen, zielführenden Lösungsansätze sind:

- Einsatz von natürlichen Ressourcen zur Herstellung und Eigenschaftsoptimierung der Kunststoffe

- Ersatz von konventionellen Kunststoffen durch Biokunststoffe

- Steigerung des Recyclings der Werkstoffe (Kostenreduktion, Nachhaltigkeit, Energieeinsparung)

- Reduzierung der Abfallmenge/-entsorgung (Erhöhung der Produktlebenszeit, Recyclingfähigkeit, End-of-Life Optionen,…)

Teilprojekt 1 “BioKrümelKleie”

Tagtäglich fallen in Bäckereien große Mengen an Bäckereireststoffen, wie Kleie oder Krümel, an. Diese finden jedoch aktuell kaum eine Weiterverwertung. Ziel des ersten Teilprojekts ist daher die Herstellung eines mit Bäckereireststoffen additivierten Biopolymer-Compounds, wodurch ein eigentliches Neben- bzw. Abfallprodukt einen neuen Einsatzbereich findet. Durch die Verwendung der Reststoffe kann ein großer Beitrag zur Abfallwirtschaft geleistet und zugleich ein neues Kreislaufsystem geschaffen werden.

Die Bäckereireststoff-Biopolymer-Compounds werden im Anschluss im Spritzgießverfahren zu einem neuen nachhaltigen und funktionellen Produkt, wie z.B. einem Pflanztopf oder einer Brotdose weiterverarbeitet.

Gemeinsam mit den beiden Projektpartnern “Fickenschers Backhaus GmbH” und “BKW Kunststoff GmbH” wird an diesem Teilprojekt geforscht.

Das Teilprojekt „BioKrümelKleie“ wurde bereits erfolgreich mit den beiden Projektpartnern „Backhaus Fickenscher“ und „BKW Kunststoffe“ abgeschlossen.

Als Bäckereireststoffen kamen Roggenkleie, Mischkleie und Brötchenkrümel zum Einsatz. Diese Bäckereireststoffe wurden in das Biopolymer Polylactid (PLA) eingearbeitet und konnten die Verarbeitung von PLA mittels des Spritzgießprozesses erleichtern.

Neben der erfolgreichen Verarbeitung spielt aber auch die Abbaubarkeit sowie die Dimensionsstabilität des Materials eine wichtige Rolle für die Endanwendung. Daher wurden zwei Feldtests durchgeführt. Im Rahmen eines Fensterbrett-Test zeigte sich, dass das Milchkännchen bei einer Bepflanzung zwar während der 2 Monate heller wird und sich eine Rissstruktur ausbildet, aber nicht undicht wird. Weiterhin wurde das Milchkännchen und der Demonstrator von BKW in Erde eingegraben. Bereits nach 21 Tage zeigte sich eine Strukturveränderung und ein Pilzbefall. Nach 3 Monaten wurden die Proben ausgegraben, gereinigt und nochmals abgelichtet. Es lässt sich erkennen, dass die Bauteile schwarze Stellen aufweisen. Ebenfalls war ein leicht modriger Geruch festzustellen, der auf einen beginnenden Abbauprozess hinweist.

Die Ergebnisse sind auch in der „Kunststoffe“ 12/2024 zu finden.

Teilprojekt 2 “BioCaps”

Polypropylen zählt aufgrund seiner sehr guten chemischen und technischen Eigenschaften zu den am weitesten verbreiteten konventionellen Kunststoffen der Welt. Allerdings basiert PP auf fossilen Ressourcen und hat auch eine lange Lebensdauer. Es ist bekannt, dass PP nicht biologisch abbaubar ist und somit auch lange Zeit in der Umwelt verbleiben kann. Aus diesem Grund nimmt das Interesse an umweltfreundlichen, bio-basierten Alternativen zu.

In dem vorliegenden Projekt soll das bisher genutzte Polypropylen gegen einen biobasierten Kunststoff ersetzt werden. Dabei soll der Kunststoff über das bisherige Spritz-gießverfahren verarbeitbar sein und die notwendigen Eigen-schaften für Schraubverschlüsse erfüllen

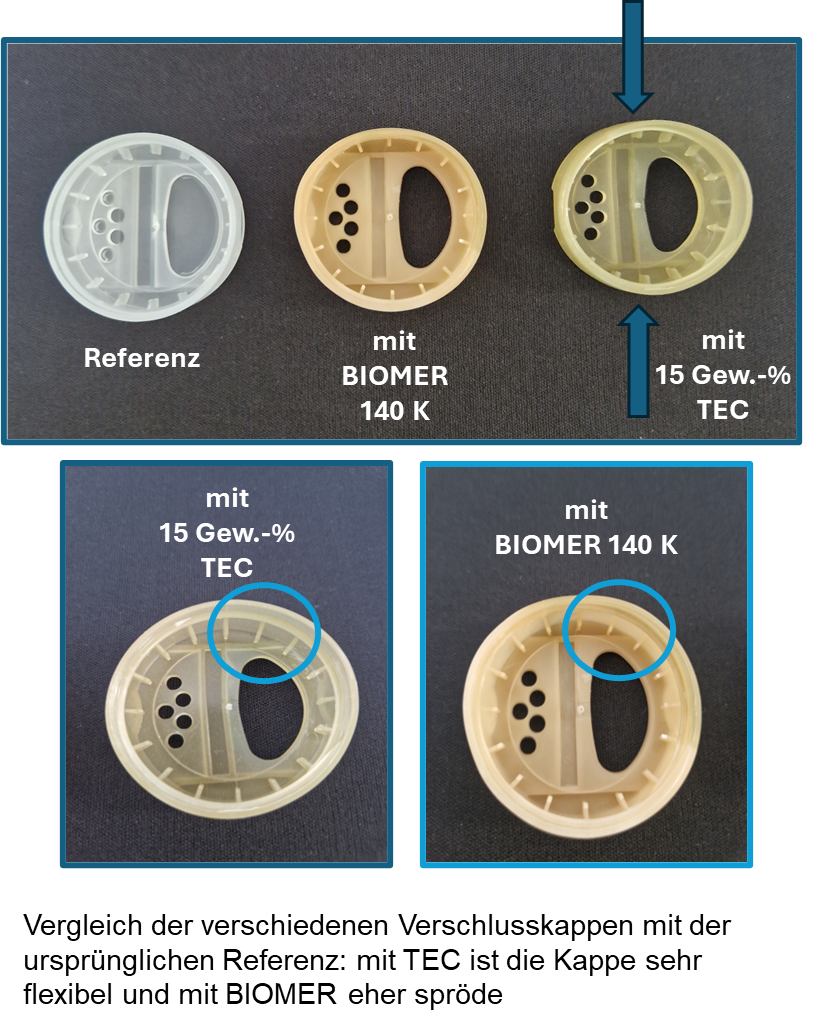

Im Teilprojekt „BioCaps“ in Zusammenarbeit mit der „Klett Kunststofftechnik GmbH & Co. KG“ wurde die Entwicklung und Untersuchung biobasierter und kompostierbarer Verschlüsse für die Spritzgussanwendung vorangetrieben.

Durch den Einsatz eines Biopolymers und die Modifikation mit nachhaltigen Additiven wie Wachsen und Weichmachern konnte die Verarbeitbarkeit im Spritzgussverfahren optimiert und gleichzeitig die mechanischen sowie rheologischen Eigenschaften der Materialien verbessert werden. Die gezielte Auswahl der Additive wurde abgestimmt, um die Wasserdampfdurchlässigkeit zu minimieren. Durch den nachhaltigen Einsatz eines Füllstoffs sollten die Materialkosten gesenkt und die Beständigkeit der Bio-Compounds gegenüber verschiedenen Chemikalien durch den hohen Siliziumdioxidanteil des Füllstoffs erhöht werden.

Die Zugabe des Weichmachers optimierte zwar die Verarbeitbarkeit des Biopolymers im Spritzgussverfahren, führte jedoch zu einer erhöhten Flexibilität der Schraubdeckel im Vergleich zu den mit Wachs modifizierten Materialien. Gleichzeitig wurden jedoch die mechanischen und rheologischen Eigenschaften des Compounds erheblich verbessert.

Teilprojekt 3 “RecycleBra”

Bei der PU-Schaumstoffverarbeitung fallen derzeit große Mengen an Verschnitten oder fehlerhaften Produkten an. Diese finden kaum eine Weiterverwendung, sondern werden thermisch recycelt.

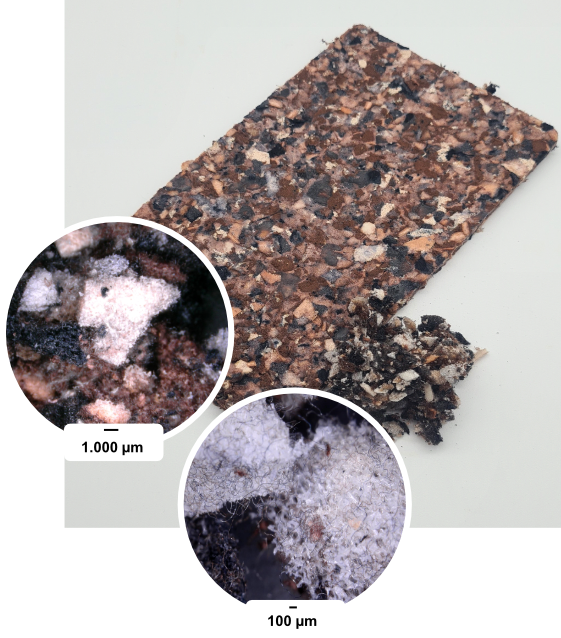

Im Projekt “RecycleBra” soll ein Verbund aus Polyestertextil, PU-Schaumstoff und einem Hotmelt-Klebstoffsystem zunächst zerkleinert werden und die erhaltenen Schaumstoff-Textil-Partikel zu einer “neuen” Schaumstoffplatte weiterverarbeitet werden, um so fossile Ressourcen zu schonen.

Das Teilprojekt wurde in Kooperation mit den Firmen KomRec-ReCond GmbH und Muehlmeier Bodyshaping GmbH durchgeführt.

Bei dem Projekt wurden zunächst die Schaumstoff-Textil-Platten in verschiedenen Größen zerkleinert, um im Anschluss die recycelten Platten in Form von Schaum-Textil-Partikeln weiter zu verarbeiten.

Mittels eines auf das System abgestimmten Klebstoffs und Prozessadditiven konnten die Partikel durch einen Pressprozess wieder miteinander verklebt werden und eine relativ homogene Grundplatte erzielt werden.

Je nach Klebstoff, Additiven, Prozessparametern und Auswahl der Partikel-menge können die Endeigenschaften der neuen Schaumstoffplatte (hart oder weich, flexibel oder steif) eingestellt werden.

Aktuell werden Oberflächenschutzfolien, welche ihren Einsatz z.B. als Kratzschutz während des Lieferns/Einbauens von Fenstern finden, aufgrund der notwendigen Klebeschicht aufwendig hergestellt. Dies führt zu einem relativ hohen CO2 Fußabdruck und Materialverbrauch.

Um CO2 einzusparen und den Materialverbrauch bei der Herstellung der Klebeschicht zu reduzieren, soll im vorliegenden Projekt lösemittelfrei gearbeitet werden und die Klebeschicht direkt auf die Polyolefinbasierte Trägerfolie appliziert werden.

Bildquelle: www.zero-dust.de

Verarbeitung des Rezyklats zu einer neuen Folie.

Das gemeinsame Teilprojekt mit jura-plast GmbH wurde im letzten Jahr ebenfalls erfolgreich abgeschlossen. Neben einer lösemittel-freien Variante konnte die Klebeschicht direkt auf die Polyolefin-Trägerfolie appliziert werden. Die jura-plast verfolgt nun die erzielten Ergebnisse intern weiter.

Die entwickelte Folie wurden außerdem auf ihre Recyclingfähigkeit getestet, so dass neben der Reduzierung der CO2 Emissionen auf diesem Weg etwas für den Umweltschutz erfolgt.

Das Rezyklat wurde im Anschluss testweise zu einer Folie weiterverarbeitet.

Teilprojekt 5 “Eco Straw”

Kleie ungemahlen

Aktuell finden Brot- und Brötchenkrümel sowie Kleie, die als Nebenprodukt in Bäckereien tagtäglich anfallen, keine weitere Verwendung und ist ein reines Abfallprodukt.

Um einen wichtigen Beitrag zur Abfallwirtschaft und zeitgleich zur Bioökonomie zu leisten, sollen in dem Projekt “Eco Straw” die Brot- und Brötchenkrümel sowie die Kleie und Kombinationen aus den beiden Materialien als Füllstoff für ein Biopolymer genutzt werden.

Das Ziel ist es, einen nachhaltigen Mehrweg-Strohhalm durch eine Modifizierung der Bäckereireststoffe und/oder des Biopolymers zu entwickeln.

Dabei soll der Strohhalm zum einen Wasserbeständig sein und zum anderen gegenüber Schimmelbildung resistent sein, um ein langlebiges und gesundheitlich unbedenkliches Produkt zu generieren.

Bei unserem Projekt „Eco Straw“ haben wir bereits sehr interessante Zwischenergebnisse generieren können.

Damit die Mehrwegstrohhalme für eine längere Zeit stabil bleiben und gegenüber Keimen/Bakterien und Schimmel resistent sind, werden dem Roggenkleie-Polylactid-Compound Additive beigemischt.

Im Anschluss werden so genannte „Abklatschtests“ durchgeführt, um die Resistenz der Abmischungen gegenüber Wasser, Orangensaft und Milch zu testen.

Zum aktuellen Zeitpunkt findet eine Optimierung der Abmischungen statt. Es kann allerdings bereits die Effektivität der antimikrobiellen Eigenschaften der unterschiedlichen Additive deutlich erkannt werden. Einige Additive wirken eher verstärkend und andere hingegen hemmend gegenüber dem Mikrobiellen-wachstum

Teilprojekt 6 “BioAnalytik”

Die Themengebiete „Nachhaltigkeit“ und „Ressourcenschonung“ finden in immer mehr kunststoffverarbeitenden Unternehmen Anklang, so dass hier vermehrt die Biopolymere zum Einsatz kommen. Vor allem bei einem sehr kurzen Produktlebenszyklus, wie zum Beispiel Verpackungen, ist der Wunsch nach einer nachhaltigen (und biologisch abbaubaren) Alternativlösung sehr hoch. Aufgrund seiner guten Verfügbarkeit und des sehr niedrigen Preises ist der Biokunststoff „thermoplastische Stärke“ (TPS) für viele Bereiche eine gute Wahl. Jedoch besitzt TPS auch einige Nachteile, wie die Auf- und Abnahme von Feuchtigkeit/Wasser, die Verarbeitung oder auch die Langzeit- und Formstabilität. Daher muss die TPS meistens mit Additiven oder einem anderen Biokunststoff modifiziert werden.

Im Projekt „BioAnalytik“ soll ein Blendsystem aus TPS und Polybutylensuccinat (PBS) näher betrachtet werden und dabei der Einfluss von Verstärkungsstoffen, Verträglichkeitsvermittler und Umwelteinflüssen (z.B. Temperatur und Feuchtigkeit) geklärt werden. Dazu werden die Blendsysteme mit den gängigsten Analysemethoden untersucht und gemeinsam mit dem Partner NETZSCH die Analysen bewerten und in einem E-Book zusammengefasst.

Teilprojekt 7 “BioCurlers”

Das Ziel im Teilprojekt „BioCurlers“ ist die Entwicklung eines biobasierten Lockenwicklers. Die umweltfreundliche Alternative soll dabei das bisher petrochemisch basierte Material Polyethylen substituieren.

Anstelle des PE soll der Biokunststoff Polylactid zum Einsatz kommen, der zum einen biologisch abbaubar ist und zum anderen weniger CO2-Emissionen verursacht sowie eine Abhängigkeit von fossilen Rohstoffen deutlich reduziert.

Neben der Substitution des petrochemischen Materials ist eine Additivierung des Polylactids geplant, so dass während des Einsatzes der neuartigen Lockenwickler eine pflegende Wirkung der Haare integriert wird.

Teilprojekt 8 “ReInjekt”

Die Medizintechnik stellt höchste Anforderungen an die eingesetzten Werkstoffe, insbesondere im Bezug auf deren Eigenschaften und Reinheit. Aufgrund der hohen Qualitätsstandards und strengen Regularien entsteht eine große Menge an nicht verwendbaren Werkstoffen (z.B. Angüsse). Diese so genannten Post-Industrial-Rezyklate (PIR) bestehen oftmals aus hochwertigen technischen Kunststoffen, die derzeit kaum Einsatz finden. Angesichts steigender Rohstoffpreise und wachsender Anforderungen im Bereich Nachhaltigkeit gewinnt der Einsatz von Rezyklaten zunehmen and Bedeutung.

Daher wird im Teilprojekt „ReInjekt“ zusammen mit der Firma Kunststofftechnik Schnitzler GmbH & Co. KG an der Möglichkeit zur Wiederverwendung von Rezyklatmaterial aus dem Medizinbereich geforscht.

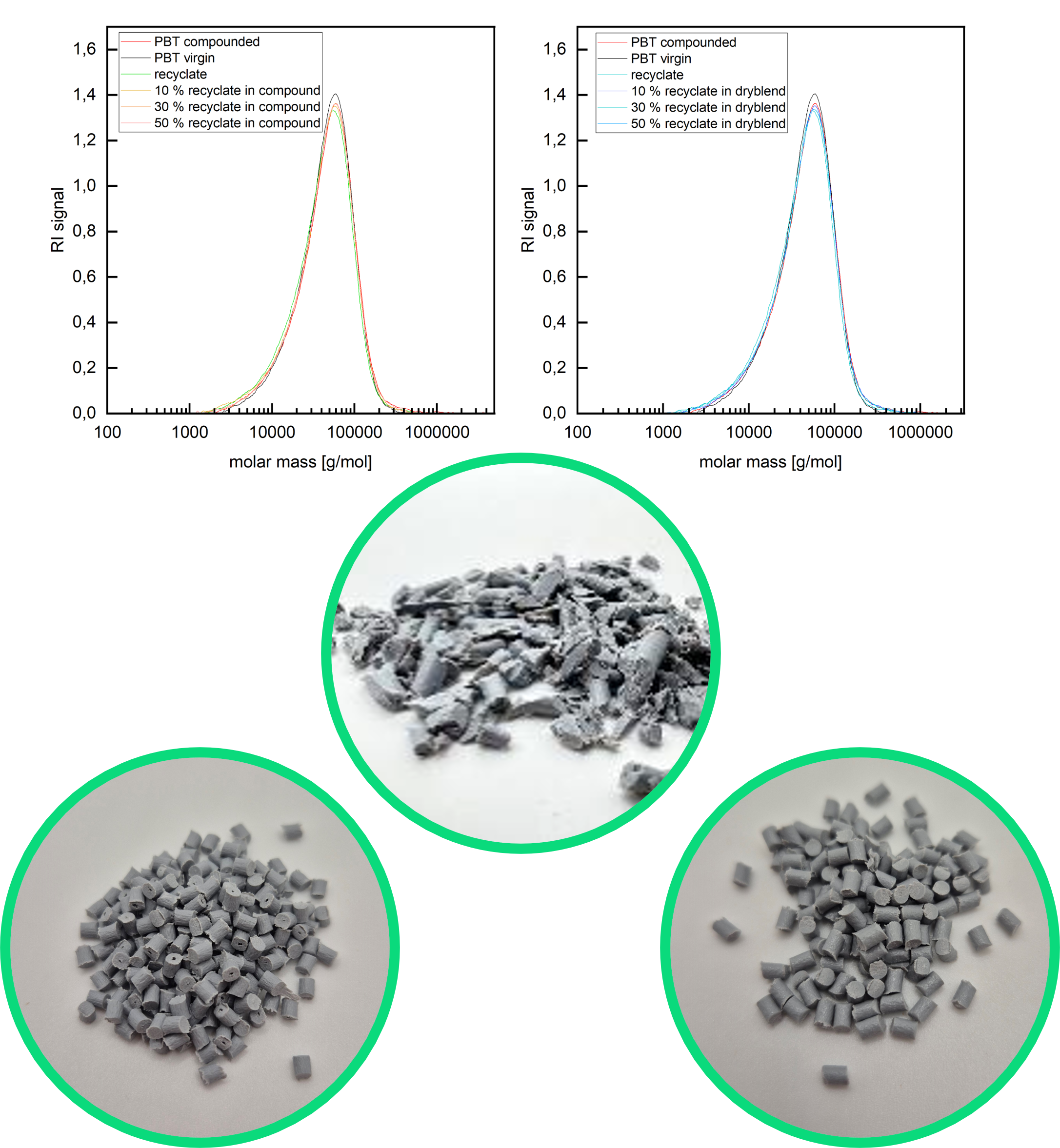

Im Rahmen des Teilprojekt „ReInjekt“ mit der Firma Schnitzler Kunststofftechnik GmbH konnte gezeigt werden, dass die Verwendung von anteiligem PBT-Rezyklat im Spritzgießprozess möglich ist.

Dabei zeigte sich, dass eine direkte Verarbeitung mittels einer Dry-Blendmischung von Vorteil ist, da durch die Compoundierung einer Virgin-Rezyklat-Mischung eine zusätzliche thermische Belastung entsteht, die sich in einer Verschlechterung der mechanischen und thermischen Eigenschaften äußert.

Teilprojekt 9 „GreenFiberComp”

Im Projekt „GreenFiberComp“ sollen Compounds bestehend aus thermoplastischer Stärke (TPS) mit 20 % Polybutylensuccinat (PBS) in Kombination mit natürlichen Füllstoffen entwickelt und charakterisiert werden.

Durch den Einsatz von Füllstoffen werden die mechanischen Eigenschaften des Systems beeinflusst. Die bruchmechanische Analyse ist dabei entscheidend, da die Belastbarkeit und die Bauteil-Lebensdauer direkt von der Interaktion der Füllstoffe mit der Matrix abhängen.

Dabei sind nachhaltige TPS/PBS-Verbundstoffe für die Industrie besonders relevant. Sie erfüllen gesetzliche Vorgaben und die steigenden Kundenanforderungen an umweltfreundlichen und nachhaltigen Materialien. Weiterhin wird der CO2-Fußabdruck reduziert und die Materialien bieten neben Prozesssicherheit auch mechanische Stabilititä.

Das Projekt „GreenFiberComp“ wird zusammen mit den beiden Projektpartner WIKUTEC GmbH und Willi Geyer GmbH realisisert.

Kontakt

Haben wir Ihr Interesse an dem Projekt “EFRE – Technologietransfer zur nachhaltigen Kreislaufwirtschaft von Polymer- und Biopolymerwerkstoffen” geweckt?

Wollen Sie mehr Infos zu einer möglichen Kooperation?

Dann kontaktieren Sie uns gerne:

isabell.kleiber2(at)

hof-university.de

Isabell Kleiber

christin.baumgart(at)

hof-university.de

Christin Baumgart